Wie entsteht eine Akku-Zelle?

Was vor ein paar Jahren noch von weiten Teilen der Bevölkerung für undenkbar gehalten wurde, entwickelt sich zunehmend zum neuen Normal: Viele neue Kraftfahrzeuge werden nicht mehr von einem Kraftstoff verbrauchenden Verbrennungsmotor angetrieben, sondern von einem Elektromotor, der von einer großen Batterie versorgt wird. Während beim Benziner oder Diesel der Motor für die Fahrleistung und die Kraftentfaltung verantwortlich war, verschiebt sich die Aufmerksamkeit beim batterieelektrischen Wagen auf den Akku. Dessen Größe und Zusammensetzung bestimmen sowohl die Geschwindigkeit beim Laden und die Beschleunigungswerte stärker als der eigentliche Elektromotor. Der soll im Wesentlichen die hohen Ströme und mechanischen Drehmomente aushalten können. Gleichzeitig prägt der Akku aber auch die Umweltbilanz des Fahrzeugs maßgeblich und dient vielen Zweiflern als Argument gegen die Elektromobilität. Dieser Artikel ist Teil einer Serie zum Thema Elektroauto-Akku. Die Informationen sollen der Community als Basiswissen dienen, um bei Gesprächen und Diskussionen mitreden und sachliche Argumente einbringen zu können. Der erste Teil beschrieb das Funktionsprinzip einer Akkuzelle und erklärte, was es mit den unterschiedlichen Zellchemien auf sich hat. In diesem Teil geht es um die Produktion und Bauformen von Akkuzellen. Im dritten Teil folgt eine Betrachtung der verwendeten Rohstoffe und es wird geklärt, woher diese kommen. Der Teil vier behandelt den Stand der Technik beim Recycling der Materialien einer Akkuzelle.

Die Produktion von Akkuzellen

In der Ausgabe 15 des T&Emagazin wurde beschrieben, wie sich unterschiedliche Zellchemien auf die Eigenschaften einer Akkuzelle auswirken. Die Entwicklung steht dabei noch am Anfang und man darf auf weitere sprunghafte Verbesserungen im Materialmix der Akkuzellen hoffen. Gerade jetzt kommen täglich Meldungen über angeblich revolutionäre Akkutechnologien, die den Markt neu aufmischen sollen. Diese Laborversuche zeigen oft vielversprechende Ergebnisse, die aber von einem massenproduktionsfähigen System noch Jahre entfernt sind. Laut Elon Musk reicht es nicht aus, eine neue Akkuzelle zu erfinden. Die eigentliche Herausforderung bestehe darin, die für einen Massenmarkt erforderliche Produktionstechnik zu entwickeln: „The machine, that builds the machine“. Damit lenkt er den Fokus vom Auto und von der Akkuzelle hin zu deren Fertigungsanlagen, in die er mindestens genauso viel Erfindergeist investiert.

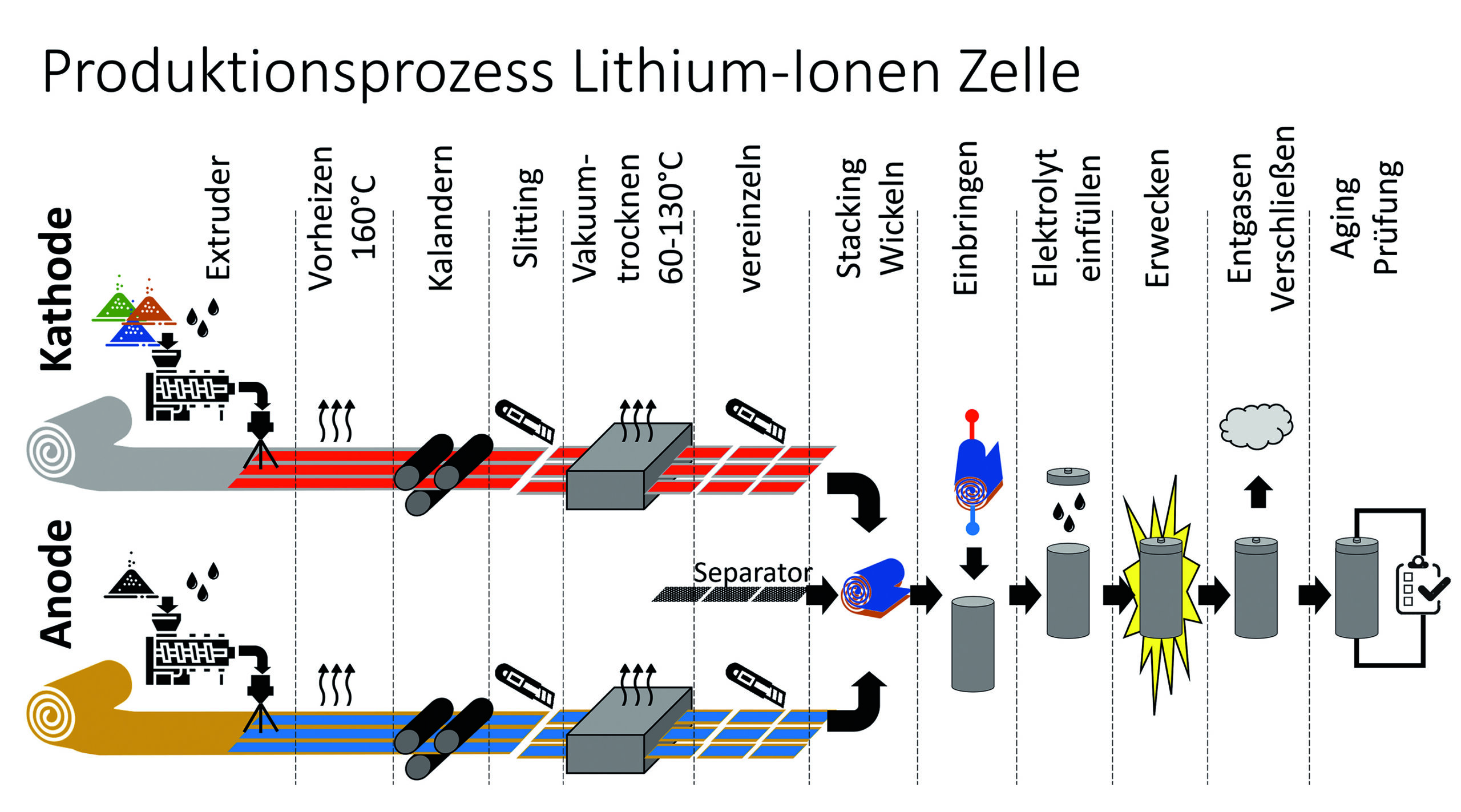

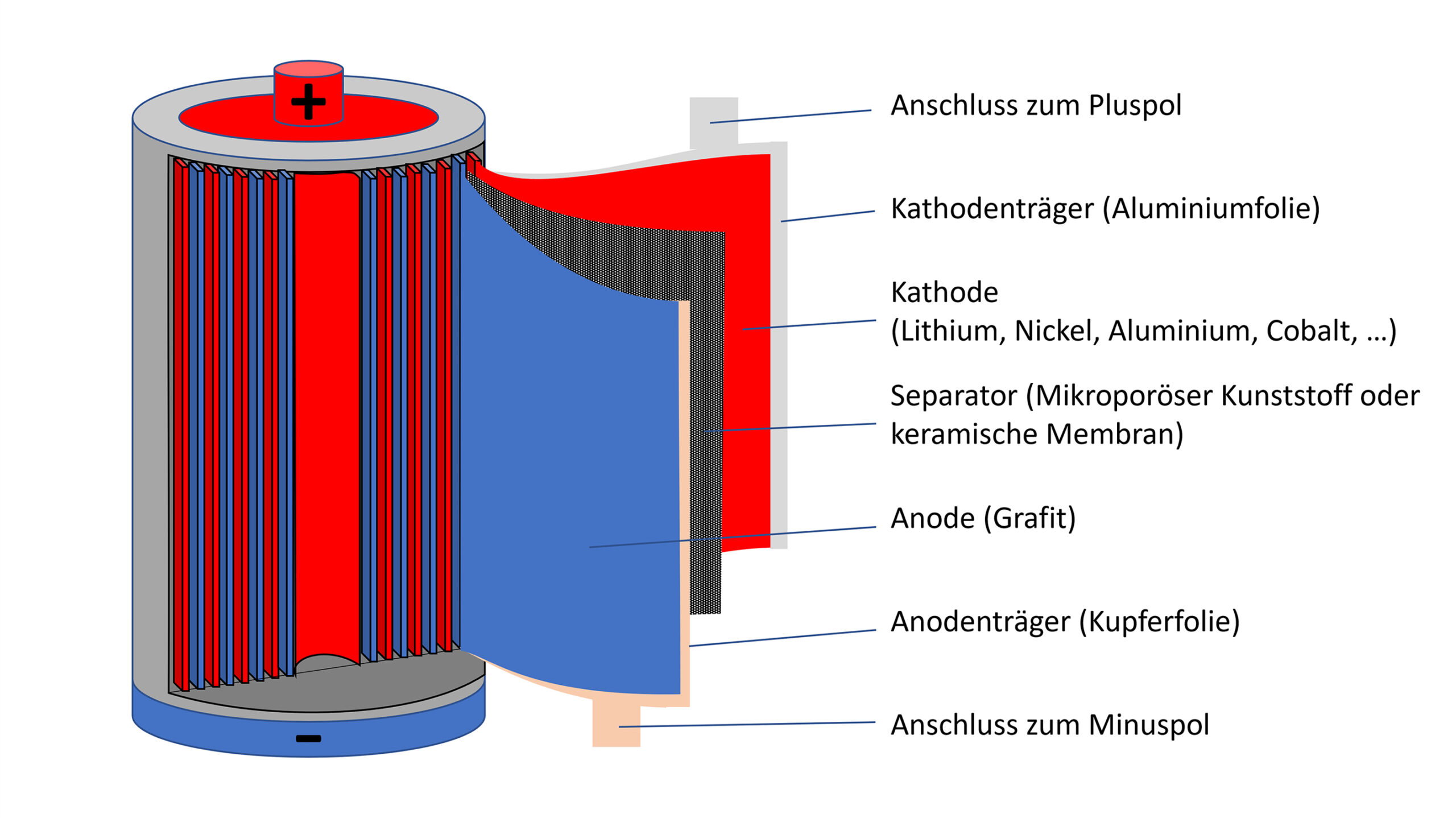

Bei der Herstellung einer Akkuzelle geht man von innen nach außen vor: Es beginnt bei den Elektroden (Kathode und Anode), geht über das Gehäuse und endet bei der „Erweckung“ zu einer aktiven Akkuzelle. Aber zurück zum Anfang: Das Trägermaterial der Elektroden ist eine Metallfolie. Bei der Kathode ist das in der Regel eine Aluminium-Folie (Kupfer würde hier korrodieren) und bei der Anode ist diese aus Kupfer (Aluminium würde hier mit dem eingebetteten Lithium reagieren). Diese leitfähigen Folien werden auf großen Rollen angeliefert (Mutter-Coil). Beim Betrachten der Maschinen, die diese Rollen verarbeiten, wird man zwangsläufig an die endlosen Bänder einer Papierfabrik oder einer Druckerei erinnert.

Auf die Folien wird das eigentliche Aktivmaterial aufgebracht – also der Teil der Zellchemie, der die Einlagerung der beweglichen Lithium-Ionen ermöglicht. Bei der Kathode handelt es sich meist um eine Kombination aus Cobalt, Nickel, Mangan oder Aluminium und das später als Ladungsträger dienende Lithium. Die Anode besteht meistens aus Grafit. Die genaue Zusammensetzung ist eines der Geheimnisse des Herstellers. Die Stoffe werden in Pulverform gemischt und mit einer Flüssigkeit in einem sogenannten Extruder zu einer schlammartigen Masse gepresst (Slurry). Während bei der Anode eine wässrige Lösung als Flüssigkeit verwendet wird, kommt bei der komplexeren Kathode noch ein Lösungsmittel zum Einsatz. An dieser Stelle entsteht ein Teil des Wasserbedarfes bei der Zellherstellung, für den die Lithium-Ionen-Akkus bekannt und berüchtigt sind. Gemäß Helmholtz-Institut liegt der Bedarf für einen 64 kWh Akku bei 3.840 Liter inklusive der Gewinnung der Rohstoffe. Allerdingt erreicht man diesen Wert auch durch den Verzehr von elf Avocados, 300 Gramm Rindfleisch oder 35 Tassen Kaffee – inklusive der Aufzucht der dafür benötigten Pflanzen und Tiere. Die Hersteller von Akkuzellen arbeiten kontinuierlich daran, den Bedarf weiter zu senken.

Mittels Spritzdüsen wird die Masse als gleichmäßiger Film beidseitig und in Bahnen auf die durchlaufende Trägerfolie gebracht. Das Verfahren erinnert an eine Druckerei, die den Text auf meterlange Papierbahnen aufträgt. Um die Haftung des Aktivmaterials zu gewährleisten, wird die so beschichtete Folie zunächst auf dem Luftkissen eines Schwebebahntrockners bei zirka 160 Grad vorgetrocknet. Anschließend läuft die Bahn durch einen mehrstufigen Walzprozess, bei dem mit bis zu 400 Kilogramm Pressdruck eine gleichmäßige Dicke mit hoher Dichte hergestellt wird. Man nennt diesen Prozess „Kalandern“. Erst jetzt wird die große Rolle (Mutter-Coil) in die später benötigten Bahnen (Tochter-Coils) geschnitten (Slitting). Eine Absaugung entfernt etwaige Verunreinigungen.

Im nächsten Schritt wird das auf die Trägerfolie aufgetragene Aktivmaterial durchgetrocknet. Das findet in einem Vakuum-Trockner bei einer Temperatur von zirca 60 – 130°C statt und dauert zwischen 24 und 48 Stunden. Durch die Dauer, den Energiebedarf der Trocknung und dem Bedarf an Produktionsfläche ist dieser Schritt ein weiterer Kostentreiber bei der Herstellung von Akkuzellen. Viele Hersteller arbeiten daran, den Ablauf zu verkürzen und zu optimieren.

… weiter gelesen werden kann der Artikel in der Printversion Ausgabe 16 des T&Emagazin. Hier ist der Artikel in voller Länge abgedruckt.

Ausgabe 15 des T&Emagazins, in der Martin Hund erklärt hat, wie unterschiedlich sich Zellchemien auf die Eigenschaften einer Akkuzelle auswirken, kann auch noch bestellt werden.

Und um auch zukünftig nichts zum Thema Elektromobilität zu verpassen lohnt sich das Abonnement des Newsletters, der immer Freitags erscheint, und des einmal im Quartal erscheinenden T&Emagazins.

Zum Autor:

Der Artikel von Martin Hund zu “Produktion, Bauformen, Arten von Zell-Packs” und viele weitere interessante Artikel zu Tesla, E-Mobilität und regenerativen Energien in der aktuellen 16. Ausgabe des T&Emagazin in gedruckter Form:

Die Ausgabe 16 des T&Emagazin

(3. Quartal) ist erschienen.

Sie kann in gewünschter Menge gegen Porto- und Bearbeitungskosten bestellt werden.

Die Themen:

- Editorial – Timo Schadt: Handlungen sind erforderlich

- Tesla Welt – News des Quartals

- Elektromobilität – Dirk Bergel: S3XY CARS Community 2022

- Elektromobilität – S3XY CARS Community auch 2023?

- Elektromobilität – Martin Hund: Produktion, Bauformen, Arten von Zell-Packs

- Elektromobilität – Timo Schadt: Ein persönlicher Befreiungsschlag – Weg vom Verbrenner!

- Elektromobilität – Christoph Krachten: E-Auto-CO2-Bilanz

- Elektromobilität – Dr. Heiko Behrendt: PKW Kosten

- Elektroauto Guru – E-Autos zu teuer wegen Strompreis?

- Elektromobilität – Car Maniac E-Auto-Tests

- T&Etalk – Rückblick: Campen mit E-Auto

- T&Etalk – Tesla AI Day II, Jahresbilanz Energie- & Verkehrswende

- Technophilosoph – Dr. Mario Herger zum AXA-Skandal

- Klimaschutz – Prof. Volker Quaschning fordert eine Energie-Revolution

- Klimaschutz – Dr. Heiko Behrendt: Darmstadt, Toulouse reloaded – Dürre

- Innovator – Gespräch mit Martin Hund

- Wirtschaft – Christof Reichel: Meilensteine kreativen Auto-Designs

- Wirtschaft – Timo Schadt: Die Chinesen kommen – Jetzt!

- Wirtschaft – Nachhaltiges Unternehmen: Nico Pliquett im Interview

- Wirtschaft – Preisoptimierter Ladestrom am Ladepark Kreuz Hilden

- Fanboy – Gabor Reiter: Lädst Du noch oder speicherst Du schon